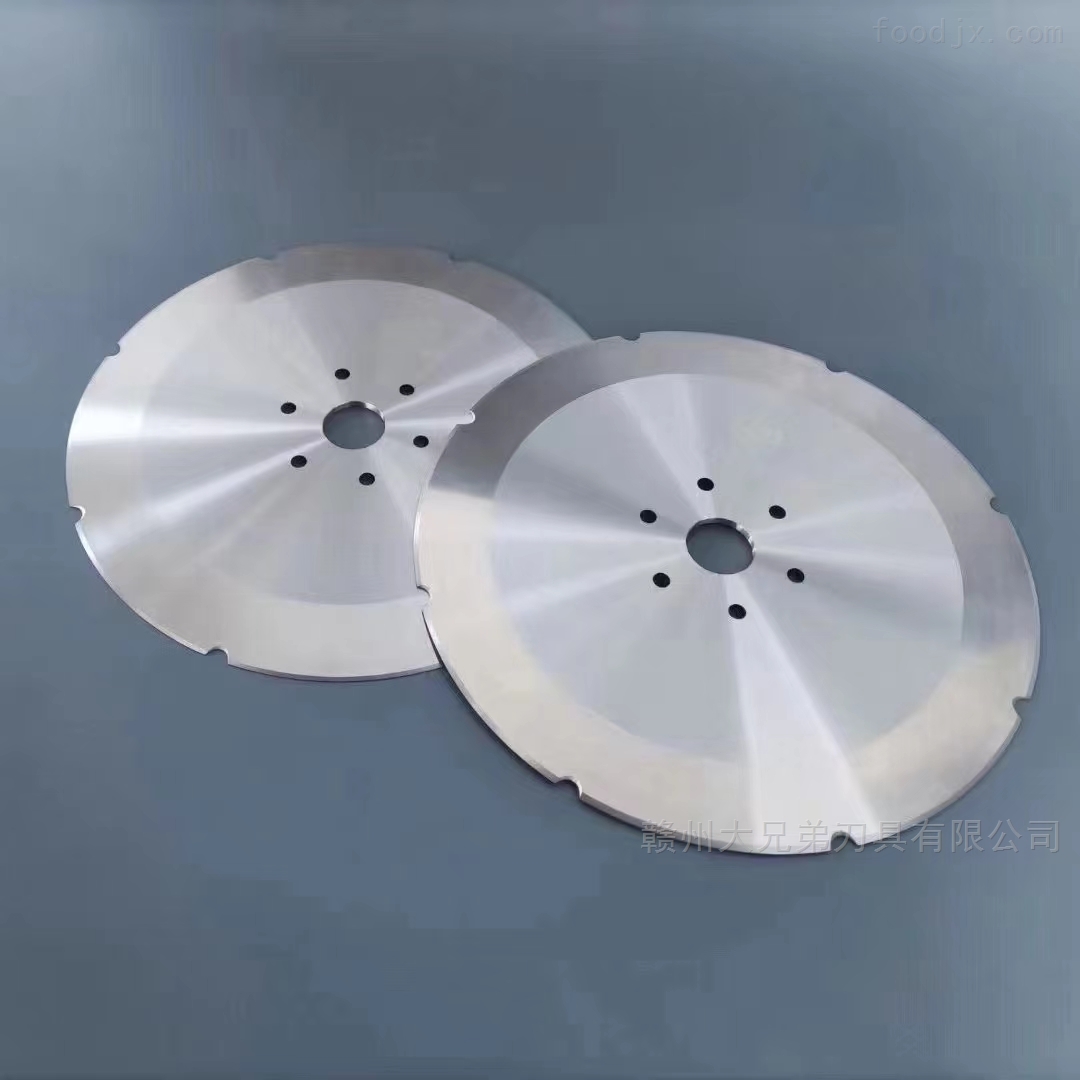

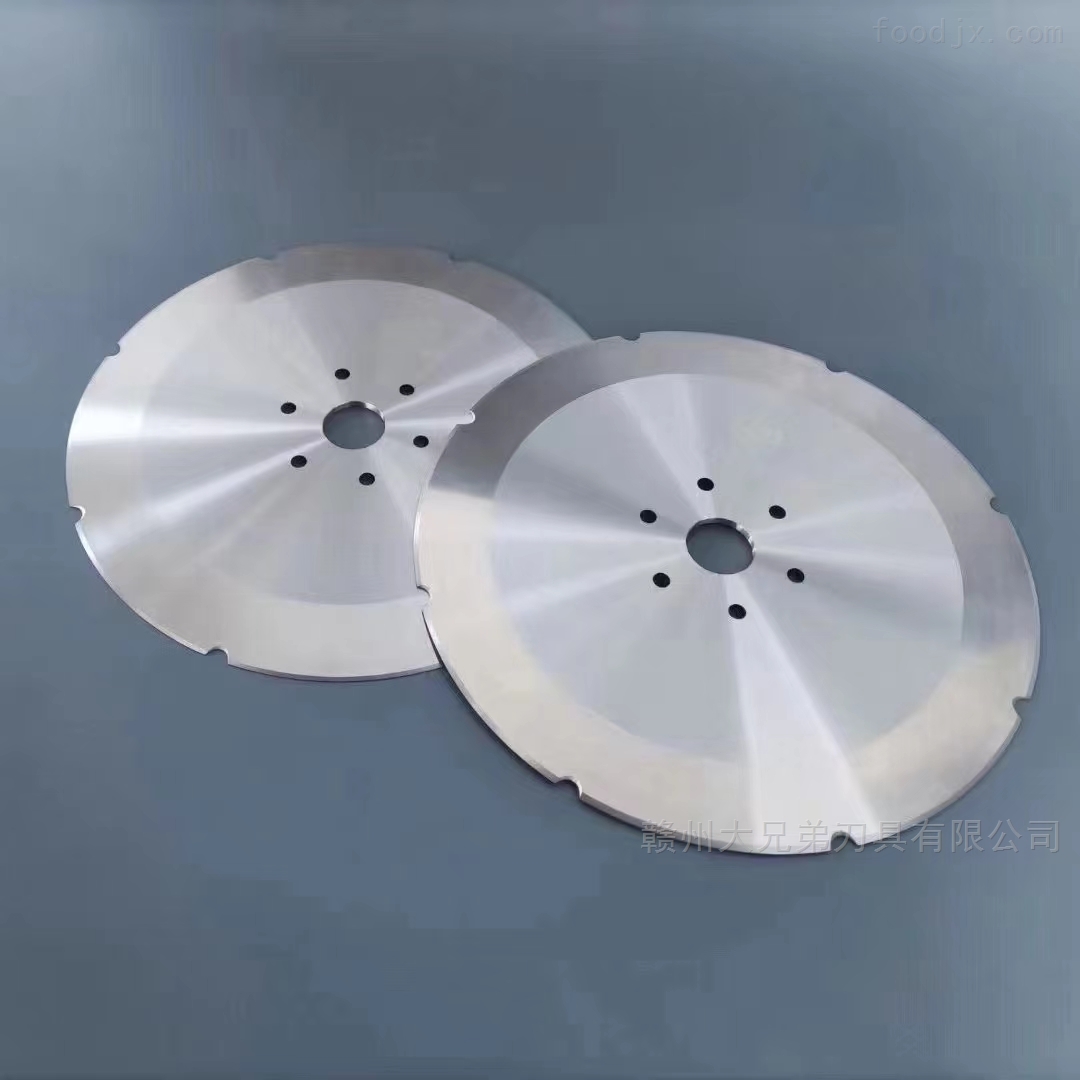

膜分切刀作为现代制造业中重要的工具之一,广泛应用于薄膜切割、半导体生产、电子产品封装、显示器生产等行业。它的精密设计和高效切割能力,使其在高要求的生产环境中得到了高度评价。

一、工作原理

膜分切刀的基本原理就是利用刀片与被切割材料之间的相对运动,通过高速旋转的刀刃来实现薄膜的精准切割。刀刃通常由高硬度的材料制成,能承受高压、耐磨损,并能在极短的时间内完成大量的切割工作。

它的切割过程可以分为几个关键步骤:

1.刀片启动:当它的电机或气动系统启动后,刀片会快速旋转或来回移动。由于刀片的高速度和锋利度,它能够轻松穿透薄膜材料。

2.材料定位:在实际应用中,通常配备自动定位系统,可以精准地将薄膜对准切割线,以确保每一刀都能精确地按照设定的尺寸切割。

3.切割过程:刀片与薄膜接触时,产生的高压会使材料在刀刃上被“分割”开来,切割面光滑、整齐。这一过程对切割精度要求高,特别是在高密度、高精度的生产线上。

4.废料处理:切割过程中产生的废料通常会通过吸附系统进行清理,确保切割线的清洁度,并避免废料对后续生产造成影响。

二、技术创新

随着科技的进步,它的技术也不断创新,以应对更复杂、更高效的生产需求。以下是一些主要的创新方向:

1.刀片材料的创新

早期的刀片主要由高硬度钢制成,但随着使用需求的变化,刀片材料的选择日益多样化。现在,许多采用了复合材料、陶瓷材料或超硬合金等高性能材料,这些材料不仅具有更好的耐磨性,还能在高温、高压环境下保持更好的切割性能。

2.智能化控制系统

近年来,智能化控制技术在膜分切刀中得到了广泛应用。通过引入先进的传感器和计算机控制系统,可以实现自动调整切割速度、压力和角度,从而优化切割过程,提升切割精度和效率。

例如,一些配备了视觉识别系统,能够实时检测切割位置与膜的对齐情况,及时调整刀片的位置,确保每一刀都精准无误。这种智能化系统不仅提高了生产效率,也减少了人工干预,降低了操作失误的可能性。

3.冷却技术

在切割过程中,由于高转速和高压力,刀片会产生大量的摩擦热,这不仅影响刀片寿命,还可能影响切割质量。因此,通常配备冷却系统。常见的冷却技术包括空气冷却和液体冷却两种方式,可以有效降低刀片温度,确保切割过程中的稳定性。

4.多功能集成

为了满足不同生产需求,它的设计越来越注重多功能集成。有些不仅具有基本的切割功能,还能够进行打标、切边等操作,进一步提高了设备的综合利用率。此外,模块化设计使得它在进行不同类型的切割时,可以快速更换刀片或调整工作参数,增强了设备的灵活性。

三、应用

膜分切刀广泛应用于电子制造、半导体生产、医疗器械、光伏产业等多个领域。在这些行业中,它的高精度和高效率使得其成为保证产品质量和生产效率的关键设备。

1.电子制造业:电子产品中的薄膜材料(如触摸屏、显示器面板等)需要精确切割,能够以毫米级别的精度完成切割任务,从而保障产品的尺寸精度和质量。

2.半导体行业:半导体生产中,很多高精度薄膜材料需要进行分切,它的精度和稳定性是保证生产过程中良品率的关键。

3.光伏行业:太阳能电池板的生产过程中,需要对薄膜材料进行切割,以确保电池板的尺寸和效率。它的应用提高了切割的精度和生产效率。

4.医疗器械:一些医疗器械的生产需要高精度的薄膜切割,它在这些领域的应用,也确保了产品的高质量和安全性。

四、未来展望

未来的膜分切刀将能够更加灵活地适应不同的材料和切割需求,并实现更高效、低能耗的操作。同时,随着环保和可持续发展理念的普及,它在减少废料、节能减排等方面也将发挥更大作用。

欢迎进入赣州大兄弟刀具有限公司网站!

欢迎进入赣州大兄弟刀具有限公司网站!

13202009968

13202009968

欢迎进入赣州大兄弟刀具有限公司网站!

欢迎进入赣州大兄弟刀具有限公司网站!

13202009968

13202009968

更新时间:2025-08-25

更新时间:2025-08-25 点击次数:390

点击次数:390