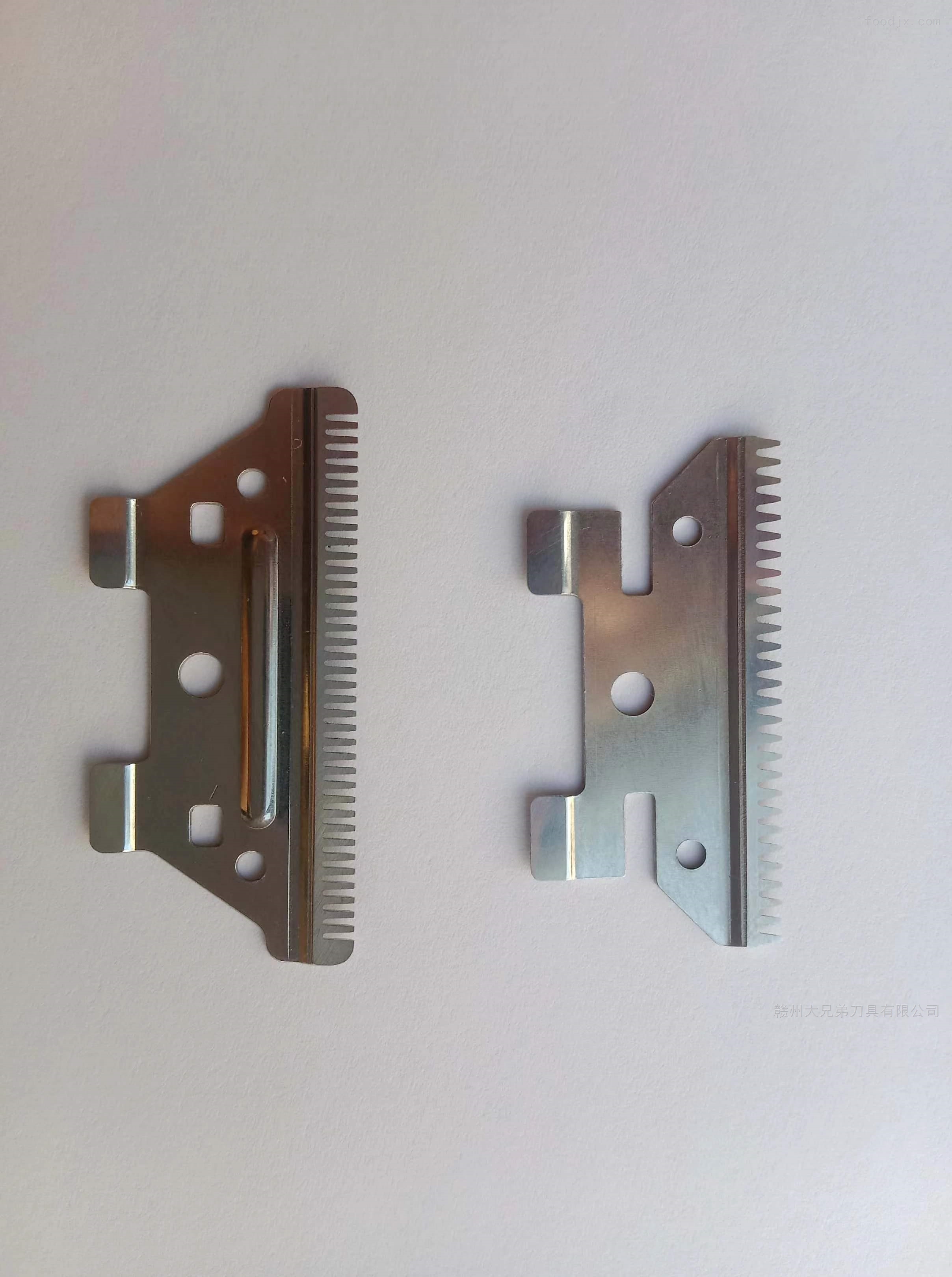

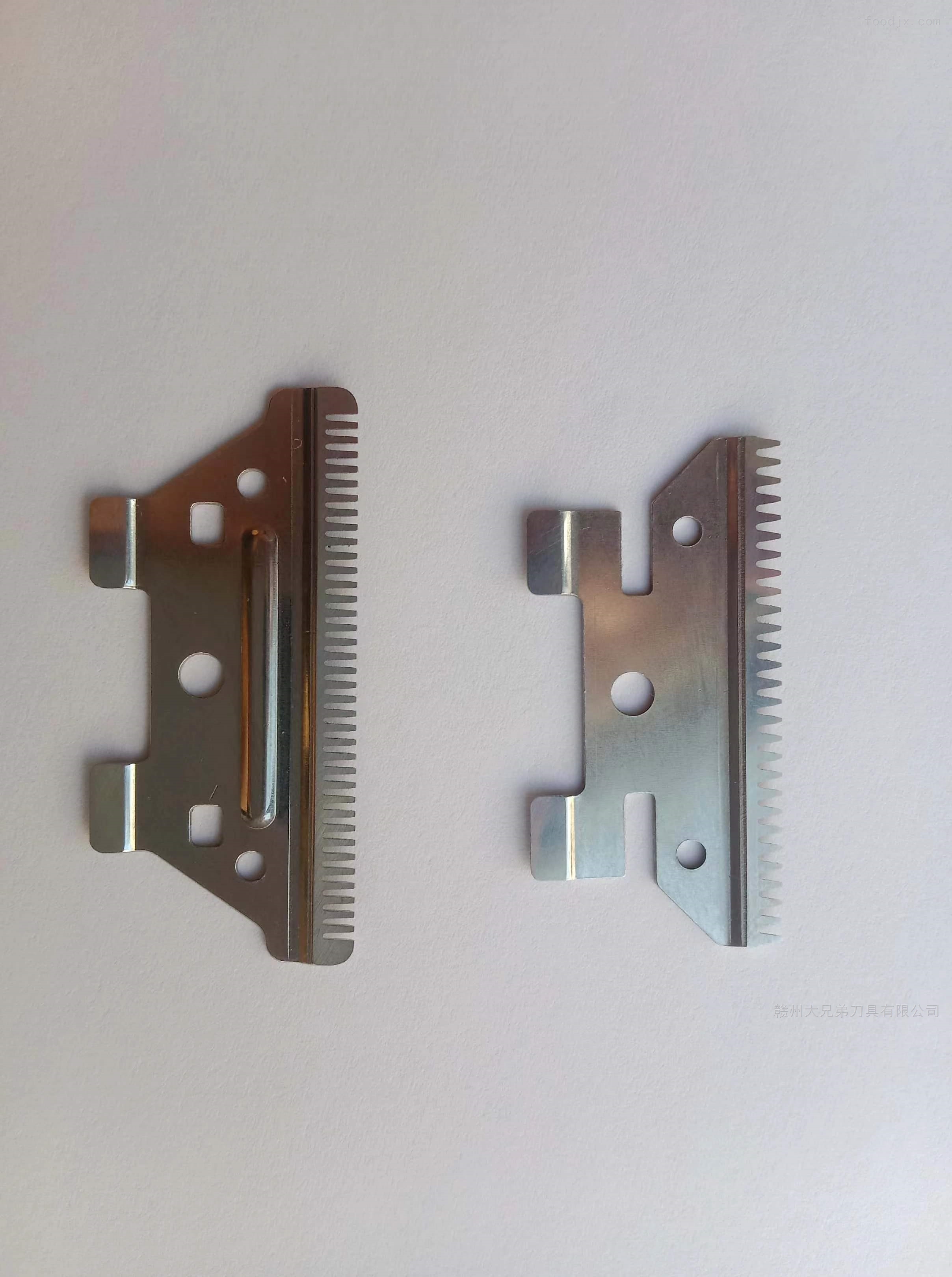

根据工件的形状、尺寸以及加工要求,齿刀可以分为标准齿刀和

非标齿刀。在现代机械加工中,齿刀作为切削工具,广泛应用于各种复杂的工件加工中。标准齿刀是指按照常规设计和规格生产的工具,而非标齿刀则是根据具体的工件需求,进行定制设计和制造的工具。

一、核心差异对比

1.设计与适配性

标准齿刀依据GB/T、ISO等通用标准生产,参数固定(如模数1-10、压力角20°),适配常规齿轮加工,无需额外设计;非标齿刀则针对特殊需求定制,可满足非标准模数、变位系数或特殊齿形(如鼓形齿、修缘齿)的加工需求,适配异形齿轮场景。

2.精度与效率

标准齿刀批量生产时精度稳定(通常达GB6级),适合大批量标准化齿轮加工,换刀调试时间短;非标齿刀因针对性设计,可实现更高精度(可达GB5级以上),但定制过程需反复校准,调试周期较长。

3.成本与交付周期

标准齿刀因规模化生产,单价较低(如模数5的滚刀约500-1000元),现货供应周期1-3天;非标齿刀需单独开模、设计,成本通常为标准齿刀的3-5倍,交付周期长达2-4周,且小批量定制时成本优势更弱。

二、选型场景指南

1.优先选标准齿刀的情况

加工常规参数齿轮(如模数2-8、压力角20°的直齿/斜齿圆柱齿轮);

生产批量大(单次订单≥1000件),需控制成本与交付周期;

对齿形精度要求一般(GB7级及以下),无特殊性能需求。

2.必须选非标齿刀的情况

齿轮参数超标准范围(如模数0.5以下的微型齿轮、变位系数>0.8的变位齿轮);

需优化齿轮性能(如汽车变速箱齿轮需修缘齿以降低噪音,需定制修缘非标齿刀);

加工特殊结构齿轮(如蜗轮、花键轴、锥齿轮等非圆柱齿轮)。

三、选型决策逻辑

参数匹配:先确认齿轮模数、压力角、齿数等核心参数,若符合标准,优先选标准齿刀;

批量核算:小批量(<500件)特殊齿轮,可权衡齿刀定制成本与加工效率;大批量特殊齿轮,定制齿刀反而能降低单位加工成本;

精度权衡:若标准齿刀精度无法满足(如精密仪器齿轮需GB5级以上),即使参数符合标准,也需定制高精度齿刀。

欢迎进入赣州大兄弟刀具有限公司网站!

欢迎进入赣州大兄弟刀具有限公司网站!

13202009968

13202009968

欢迎进入赣州大兄弟刀具有限公司网站!

欢迎进入赣州大兄弟刀具有限公司网站!

13202009968

13202009968

更新时间:2025-08-22

更新时间:2025-08-22 点击次数:267

点击次数:267